Propósito de la unidad:Planear el servicio de mantenimiento a sistemas de transmisión de potencia mecánica, de acuerdo a políticas de la empresa, para preservar el buen estado del equipo, o determinar su mantenimiento.

1.1 Determina el estado real del equipo a intervenir, comparando su operación contra lo descrito en documentos técnicos.

Formas de transmisión mecánica:

ACOPLAMIENTOS

Los acoplamientos son sistemas de transmisión de movimiento entre dos ejes o árboles, cuyas misiones son asegurar la transmisión del movimiento y absorber las vibraciones en la unión entre los dos elementos.

Las vibraciones son debidas a que los ejes no son exactamente coaxiales. Hay desalineaciones angulares o radiales, aunque lo normal es que se presente una combinación de ambas.

Desalineación AngularLa desalineación angular produce un momento de flexión en cada flecha, y esto genéra una fuerte vibraciónen y algo de vibración en la dirección axial en ambos rodamientos.

Los acoplamientos se clasifican en función de la posición del eje geométrico de los árboles que se han de conectar. Los principales tipos de acoplamiento son: los rígidos, los flexibles, los hidráulicos y los magnéticos.

De manguito: Los ejes se unen mediante una pieza cilíndrica hueca. No admiten desalineaciones. Se suelen usar para ejes muy largos que no se pueden hacer de una pieza. Presentan el inconveniente de tener que separar los ejes para sustituirlos, lo cual puede resultar complicado en algunos casos.

- De manguito partido: Parecidos a los anteriores, pero el acoplamiento está hecho en 2 piezas, que aseguran la transmisión con la presión de los tornillos. Permiten la sustitución sin tener que desmontar los ejes.

- De brida o de plato: Consta de dos platos forjados con el eje o encajados en ambos árboles y asegurados por pernos embutidos. Los de este último tipo tienen una pieza cónica para que la presión de los tornillos apriete las bridas contra los ejes, asegurando así que no haya rozamiento. Se utiliza por ejemplo para unir una turbina y su alternador, conexión que exige una perfecta alineación

El modelo flexible admite desalineaciones. Se puede clasificar en dos grandes grupos:

Rígidos a torsión: No amortiguan vibraciones a torsión. Dentro de este grupo encontramos otros subgrupos:

Junta Cardan: Permiten elevados desalineamientos, tanto angulares como radiales. De hecho, se suelen usar para transmitir movimiento entre ejes paralelos. El problema que presentan es que hay oscilación en la velocidad de salida. Para evitarlo se recurre al sistema con doble junta Cardan, que consta de un eje intermedio. Para asegurar que se mantiene la velocidad, el ángulo g debe ser el mismo en las dos articulaciones y los ejes de las dos articulaciones deben ser paralelos.

Juntas homocinéticas: Poseen una pieza intermedia con bolas, lo cual permite elevadas desalineaciones. Son típicas en automoción (caja de cambios-rueda). Se adjuntan imágenes de dos tipos de jaulas para alojar las bolas.

Junta Oldham: Como en el caso anterior, presenta una pieza intermedia. En este caso se trata de una pieza cilíndrica con dos salientes

Flexible dentado: Unos dientes son los que se encargan de transmitir el movimiento. No llevan la evolvente normal, sino que están redondeados en la cabeza para permitir desalineaciones angulares (elevadas) y radiales (pocas). También permite desalineaciones axiales, dependiendo de la longitud de los dientes.

prismáticos perpendiculares. Admite desalineaciones radiales.

Una variación de este tipo de acoplamiento bastante abundante en los catálogos comerciales, es el siguiente, en el que la corona exterior que une a las dos bridas en las que se acoplan los ejes, se construye de plástico, permitiendo cierto grado de amortiguamiento.

De cadena: Consta de dos bridas unidas a los ejes mediante prisioneros y de una cadena doble, que engrana sobre unos dientes. Fácilmente desalineable. Adjunto un ejemplo con cadena de plástico.

De barriletes: Parecido al dentado, sólo que los dientes son abombados. Permite desalineaciones. Usado en sistemas de elevevación (polipastos).

Acoplamientos elásticos. Absorben vibraciones a torsión. La transmisión del par no es instantánea. Clasificación:

De diafragma elástico: Se caracteriza por presentar los platos provistos de pernos de arrastre, cuyo movimiento se produce a través de una conexión elástica. Admite desalineaciones.

De resorte serpentiforme: Formado por dos bridas con almenas por las que pasa un fleje en zig-zag.

De manguito elástico: Es cilíndrico pero con muchos cortes radiales, dando la apariencia de un muelle. Permite mucha desalineación y es de reducido tamaño, si bien no permite la transmisión de elevados pares. Muy utilizado en electrodomésticos.

Semielástico de tetones: Formado por dos bridas unidas por pernos, pero separadas por un material elástico.

De banda elástica: Formado por dos bridas unidas por una banda de caucho.

De elastómero: Formados por dos bridas almenadas separadas por una pieza intermedia elástica. Muy usados para baja y media potencia (cerámica).

De eje flexible: El eje es de una aleación de bronce y permite desalineamientos.

Rígidos a torsión: No amortiguan vibraciones a torsión. Dentro de este grupo encontramos otros subgrupos:

Junta Cardan: Permiten elevados desalineamientos, tanto angulares como radiales. De hecho, se suelen usar para transmitir movimiento entre ejes paralelos. El problema que presentan es que hay oscilación en la velocidad de salida. Para evitarlo se recurre al sistema con doble junta Cardan, que consta de un eje intermedio. Para asegurar que se mantiene la velocidad, el ángulo g debe ser el mismo en las dos articulaciones y los ejes de las dos articulaciones deben ser paralelos.

Juntas homocinéticas: Poseen una pieza intermedia con bolas, lo cual permite elevadas desalineaciones. Son típicas en automoción (caja de cambios-rueda). Se adjuntan imágenes de dos tipos de jaulas para alojar las bolas.

Junta Oldham: Como en el caso anterior, presenta una pieza intermedia. En este caso se trata de una pieza cilíndrica con dos salientes

Flexible dentado: Unos dientes son los que se encargan de transmitir el movimiento. No llevan la evolvente normal, sino que están redondeados en la cabeza para permitir desalineaciones angulares (elevadas) y radiales (pocas). También permite desalineaciones axiales, dependiendo de la longitud de los dientes.

prismáticos perpendiculares. Admite desalineaciones radiales.

Una variación de este tipo de acoplamiento bastante abundante en los catálogos comerciales, es el siguiente, en el que la corona exterior que une a las dos bridas en las que se acoplan los ejes, se construye de plástico, permitiendo cierto grado de amortiguamiento.

De cadena: Consta de dos bridas unidas a los ejes mediante prisioneros y de una cadena doble, que engrana sobre unos dientes. Fácilmente desalineable. Adjunto un ejemplo con cadena de plástico.

De barriletes: Parecido al dentado, sólo que los dientes son abombados. Permite desalineaciones. Usado en sistemas de elevevación (polipastos).

Acoplamientos elásticos. Absorben vibraciones a torsión. La transmisión del par no es instantánea. Clasificación:

De diafragma elástico: Se caracteriza por presentar los platos provistos de pernos de arrastre, cuyo movimiento se produce a través de una conexión elástica. Admite desalineaciones.

De resorte serpentiforme: Formado por dos bridas con almenas por las que pasa un fleje en zig-zag.

De manguito elástico: Es cilíndrico pero con muchos cortes radiales, dando la apariencia de un muelle. Permite mucha desalineación y es de reducido tamaño, si bien no permite la transmisión de elevados pares. Muy utilizado en electrodomésticos.

Semielástico de tetones: Formado por dos bridas unidas por pernos, pero separadas por un material elástico.

De banda elástica: Formado por dos bridas unidas por una banda de caucho.

De elastómero: Formados por dos bridas almenadas separadas por una pieza intermedia elástica. Muy usados para baja y media potencia (cerámica).

De eje flexible: El eje es de una aleación de bronce y permite desalineamientos.

En el acoplamiento magnético, la unión se consigue de modo suave y de fácil regulación a través de de la acción magnética, para lo cual se dispone una mezcla de aceite y limaduras de hierro (en proporción 1:10) entre las superficies paralelas de dos platos; al pasar a través de esa mezcla una corriente de intensidad débil, las limaduras se magnetizan y accionan los platos. El desacoplamiento se consigue mediante la desmagnetización de las limaduras.

En el ejemplo que he obtenido de internet, el funcionamiento es distinto, ya que hay imanes permanentes en los dos cilindros en los que se acoplan los ejes.TRANSMISION POR BANDAS.

Transmisiones flexibles

Características generales de la transmisión.

Las transmisiones por correas se caracterizan por su forma especialmente sencilla, marcha silenciosa y una considerable capacidad de absorber elásticamente los choques. Sus componentes tienen generalmente un precio reducido, de aproximadamente el 63% del de las transmisiones por engranajes cilíndricos, sin embargo las dimensiones de las ruedas son mayores, así como las distancias entre centros y la carga sobre los cojinetes, la usualmente poca duración de la correa las cataloga como una transmisión de mediana durabilidad y existe deslizamiento elástico durante el funcionamiento de la transmisión.

Las transmisiones por correas son transmisiones por fricción y flexibles, lo que le permite transmitir el movimiento de la polea conductora a la conducida, con la potencia deseada, gracias a la fuerza de rozamiento que surge en el contacto entre la polea y correa dado por el tensado de esta última.

Parámetros principales en las transmisiones por correas.

Potencias.

Los valores de las potencias transmisible van desde valores muy pequeños hasta medios (0.3 kW hasta 50 kW), pueden llegar a transmitir hasta 1500 kW con transmisiones de gran tamaño y varias correas, correas multi-V o planas de gran ancho.

Velocidades

La alta velocidad de la correa caracteriza a estas transmisiones. Generalmente las velocidades máximas pueden variar para cada tipo de correa.

! Planas tradicionales → < 50 m/s

! Planas especiales sinfín → < 100 m/s (Tienen poca duración)

! Trapeciales normales → <25 m/s

! Trapeciales estrechas → <30 m/s

Eficiencia

La eficiencia en correas planas y dentadas puede ser de 0.98 y en correas trapeciales de 0.94 a 0.96.

Razón de transmisión

Por lo general se emplean razones de transmisión cinemática de hasta 4 y 5, aunque pudiera llegarse incluso hasta 10 o 15. No se recomiendan razones de transmisión muy elevadas porque las dimensiones exteriores aumentan considerablemente y disminuye el ángulo de contacto en la polea menor en ausencia de rodillos tensores y esquemas.

Campo de aplicación

Usualmente, las transmisiones por correas se emplean cuando se necesita:

! Altas velocidades de rotación.

! Rigurosas exigencias de suavidad de trabajo.

! Distancias entre centros relativamente grandes.

! Transmisión de rotación a varias poleas.

! Transmisiones con bajo costo de inversión y mantenimiento.

Ventajas y desventajas.

Ventajas

! Marcha casi silenciosa.

! Buena absorción y amortiguación de choques.

! Disposición sencilla, sin cárter ni lubricación.

! Múltiples posibilidades de instalación para diferentes aplicaciones.

! Desacoplamiento sencillo.

! Bajo costo.

! Variación sencilla de la relación de transmisión. Esto se logra en correas planas con poleas escalonadas y en correas trapeciales con poleas cónicas, que permiten variar el diámetro efectivo de las poleas.

! Posibilidad de trabajar a altas velocidades de rotación.

Desventajas

! Grandes dimensiones exteriores.

! Inevitabilidad del deslizamiento elástico de la correa.

! Grandes fuerzas sobre los árboles y apoyos debido a que la tensión total en ambos ramales de la correa es considerablemente mayor que la fuerza circunferencial a transmitir.

! Variación del coeficiente de rozamiento a causa del polvo, suciedad, aceite o humedad.

! Pequeña duración de las correas en transmisiones rápidas.

Clasificación de las correas y de las transmisiones.

Las correas se pueden clasificar de acuerdo a los siguientes aspectos.

1. Según la sección transversal de la correa.

" Correas planas.

" Correas trapeciales

" Correas multi V

" Correas redondas

" Correas dentadas

2. Según el empalme de los extremos.

" Correas engrapadas

" Correas pegadas

" Correas cosidas

" Correas sinfín.

Correas planas

Son correas con sección transversal rectangular, definida por

su espesor h, y su ancho b. En la zona del empalme la

resistencia de la transmisión puede disminuir hasta un 85%

Correas trapeciales

Tienen una amplia aplicación en la industria, Esta correa admite una transmisión con distancia entre centros pequeña y grandes relaciones de transmisión. En estas condiciones las correas planas trabajaban muy mal y su capacidad de tracción era insuficiente. En cambio, tienen en desventaja la necesidad de mayores diámetros mínimos que sus compañeras planas.

La sección transversal de una correa trapecial se define por su ancho b y su alto h. Estas correas tienen mayor capacidad tractiva debido a su forma, de manera que la fuerza de tracción es mayor respecto a las planas. Además de que el área de contacto correa-polea aumenta.

Posee una sección de tipo trapezoidal de manera que la transmisión de potencia entre las poleas de dos o más árboles, se realiza mediante rozamiento entre las superficies correa-polea. La polea utilizada en las transmisiones por correa trapezoidal posee una acanaladura en forma de V donde va alojada la correa. Debido a esta forma, cuando los ramales de la correa están tensos, ésta tiende a clavarse en la polea de manera que la fuerza normal y de rozamiento conseguida en las caras laterales es muy elevada. Gracias a esto, las correas trapezoidales pueden transmitir mucha mayor par sin que se produzca deslizamiento.

Correas multi V

Son una combinación de correas planas y trapeciales, uniendo las ventajas de las planas en cuanto a su gran flexibilidad y la alta capacidad tractiva de las trapeciales.

Correas redondas.

Se emplean para bajas potencias, se caracterizan por el diámetro de la sección transversal d, que oscila en el rango de 3 y 12mm. El perfil de las ranuras de la polea se selecciona semicircular, con radio igual al de la correa, o trapecial con ángulo de 40°. Son apropiadas para aplicaciones de bajas cargas, aplicaciones de poca responsabilidad, transmisiones pequeñas y en equipos de laboratorio. Se construyen de cuero, caprón, algodón y caucho.

.Correas dentadas

Son correas que por su diámetro exterior son planas, pero por su diámetro interior esta dotada de protuberancias que pueden tener diferentes formas, trapeciales, redondas y trapeciales redondeadas con flanco parabólicos.

Se emplean para bajas potencias, se caracterizan por el diámetro de la sección transversal d, que oscila en el rango de 3 y 12mm. El perfil de las ranuras de la polea se selecciona semicircular, con radio igual al de la correa, o trapecial con ángulo de 40°. Son apropiadas para aplicaciones de bajas cargas, aplicaciones de poca responsabilidad, transmisiones pequeñas y en equipos de laboratorio. Se construyen de cuero, caprón, algodón y caucho.

.Correas dentadas

Son correas que por su diámetro exterior son planas, pero por su diámetro interior esta dotada de protuberancias que pueden tener diferentes formas, trapeciales, redondas y trapeciales redondeadas con flanco parabólicos.

Esta transmisión se distingue por el uso de poleas dentadas. Su trabajo no depende sólo de la fricción sino también de la forma de sus elementos. Las formas geométricas y materiales empleados definen las siguientes características:

• Gran sincronismo de marcha

• Alta eficiencia 98%

• Alta resistencia a la fatiga

• Pueden comprarse abiertas o sinfín

• Cubren una gran gama de pasos y anchos

• Se fabrican con gran resistencia a altas temperaturas y al contacto con aceites y derivados del petróleo.

• Gran sincronismo de marcha

• Alta eficiencia 98%

• Alta resistencia a la fatiga

• Pueden comprarse abiertas o sinfín

• Cubren una gran gama de pasos y anchos

• Se fabrican con gran resistencia a altas temperaturas y al contacto con aceites y derivados del petróleo.

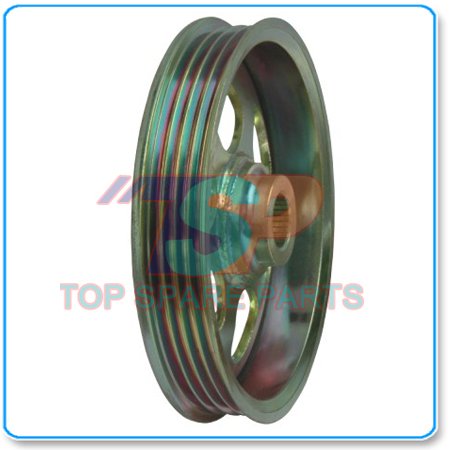

Las poleas son ruedas que tienen el perímetro exterior diseñado especialmente para facilitar

el contacto con cuerdas o correas.

En toda polea se distinguen tres partes: cuerpo, cubo y garganta. - El cuerpo es el elemento que une el cubo con la garganta. En algunos tipos de poleas está formado por radios o aspas para reducir peso y facilitar la ventilación de las máquinas en las que se instalan.

- El cubo es la parte central que comprende el agujero, permite aumentar el grosor de la polea para aumentar su estabilidad sobre el eje. Suele incluir un chavetero que facilita la unión de la polea con el eje o árbol (para que ambos giren solidarios).

- La garganta (o canal ) es la parte que entra en contacto con la cuerda o la correa y está especialmente diseñada para conseguir el mayor agarre posible. La parte más profunda recibe el nombre de llanta. Puede adoptar distintas formas (plana, semicircular, triangular...) pero la más empleada hoy día es la trapezoidal.

Básicamente la polea se utiliza para dos fines: cambiar la dirección de una fuerza mediante cuerdas o transmitir un movimiento giratorio de un eje a otro mediante correas.

- En el primer caso tenemos una polea cable que puede emplearse bajo la forma de polea fija, polea movil o polipasto. Su utilidad se centra en la elevación de cargas (pastecas, grúas, ascensores...), cierre de cortinas, movimiento de puertas automáticas, etc.

En el segundo caso tenemos una polea de correa que es de mucha utilidad para acoplar motores eléctricos a otras máquinas (compresores, taladros, ventiladores, generadores eléctricos, sierras...) pues permite trasladar un movimiento giratorio de un eje a otro. Con este tipo de poleas se construyen mecanismos como el multiplicador de velocidad, la caja de velocidad y el tren de poleas.

La polea de correa trabaja necesariamente como polea fija y, al menos, se une a otra por medio de una correa, que no es otra cosa que un anillo flexible cerrado que abraza ambas poleas.

Este tipo de poleas tiene que evitar el deslizamiento de la correa sobre ellas, pues la transmisión de potencia que proporcionan depende directamente de ello. Esto obliga a que la forma de la garganta se adapte necesariamente a la de la sección de la correa empleada.

Básicamente se emplean dos tipos de correas: planas y trapezoidales.

Las correas planas exigen poleas con el perímetro ligeramente bombeado o acanalado, siendo las primeras las más empleadas.

En algunas aplicaciones especiales también se emplean correas estriadas y de sincronización que exigen la utilización de sus correspondientes poleas.

La polea de correa trabaja necesariamente como polea fija y, al menos, se une a otra por medio de una correa, que no es otra cosa que un anillo flexible cerrado que abraza ambas poleas.

Este tipo de poleas tiene que evitar el deslizamiento de la correa sobre ellas, pues la transmisión de potencia que proporcionan depende directamente de ello. Esto obliga a que la forma de la garganta se adapte necesariamente a la de la sección de la correa empleada.

Básicamente se emplean dos tipos de correas: planas y trapezoidales.

Las correas planas exigen poleas con el perímetro ligeramente bombeado o acanalado, siendo las primeras las más empleadas.

En algunas aplicaciones especiales también se emplean correas estriadas y de sincronización que exigen la utilización de sus correspondientes poleas.

Las correas trapezoidales son las más empleadas existiendo una gran variedad de tamaños y formas. Su funcionamiento se basa en el efecto cuña que aparece entre la correa y la polea (a mayor presión mayor será la penetración de la correa en la polea y, por tanto, mayor la fuerza de agarre entre ambas). Esto obliga a que la correa no apoye directamente sobre la llanta de la garganta, sino solamente sobre las paredes laterales en forma de "V".

Transmision por Polea-Banda simple.

Transmision por Banda por Polea- Banda compuesta

Ensamble de polea y banda.

LAS TRANSMISIONES DE POTENCIA POR CADENAS.

Dentro de las transmisiones mecánicas con enlace flexible entre el elemento motriz y la máquina movida se encuentra la transmisión por cadena como una de las más utilizadas para trasmitir potencia mecánica de forma eficiente, con sincronismo de velocidad angular entre los elementos vinculados y cuando existe demanda de grandes cargas en los accionamientos.

La transmisión por cadena está compuesta de una rueda dentada motriz, una o varias ruedas dentadas conducidas y un tramo de cadena unido por ambos extremos que engrana sobre las ruedas dentadas. La flexibilidad de la transmisión es garantizada con la cadena, la cual consta de eslabones unidos por pasadores, que permiten asegurar la necesaria flexibilidad de la cadena durante el engrane con las ruedas dentadas.

Transmision por Banda por Polea- Banda compuesta

Transmision polea- banda simple crusada.

Ensamble de polea y banda.

LAS TRANSMISIONES DE POTENCIA POR CADENAS.

Dentro de las transmisiones mecánicas con enlace flexible entre el elemento motriz y la máquina movida se encuentra la transmisión por cadena como una de las más utilizadas para trasmitir potencia mecánica de forma eficiente, con sincronismo de velocidad angular entre los elementos vinculados y cuando existe demanda de grandes cargas en los accionamientos.

La transmisión por cadena está compuesta de una rueda dentada motriz, una o varias ruedas dentadas conducidas y un tramo de cadena unido por ambos extremos que engrana sobre las ruedas dentadas. La flexibilidad de la transmisión es garantizada con la cadena, la cual consta de eslabones unidos por pasadores, que permiten asegurar la necesaria flexibilidad de la cadena durante el engrane con las ruedas dentadas.

Adicionalmente a las transmisiones por cadenas se le incorporan cubiertas protectoras (guardas). En casos de transmisiones que trabajan muy cargadas y a elevadas velocidades se emplean carcazas donde la cadena es lubricada por inmersión o con surtidores de aceite a presión aplicados en las zonas de inicio del engrane entre la cadena y las ruedas dentadas.

Las dos ruedas dentadas se comunican mediante una cadena o una correa dentada tensa. Cuando se usa una cadena el mecanismo es bastante robusto, pero más ruidoso y lento que uno de poleas. Los rodillos de la cadena están unidos mediante eslabones y, dependiendo del número de huecos, engranan con uno o varios dientes de las ruedas. En algunas máquinas, la rueda menor suele llamarse piñón, y la rueda mayor plato.. Utilizando este mecanismo se consigue que las dos ruedas giren en el mismo sentido.

Las transmisiones por cadenas tienen gran utilidad en las máquinas de transporte (bicicletas, motocicletas y automóviles), en máquinas agrícolas, transportadoras y equipos industriales en general. Algunas de las ventajas que

presentan las transmisiones por cadenas al ser comparadas con otras transmisiones de enlace flexible, como las transmisiones por correas y poleas, son:

♦ Dimensiones exteriores son menores.

♦ Ausencia de deslizamiento.

♦ Alto rendimiento.

♦ Pequeña magnitud de carga sobre los árboles.

♦ Posibilidad de cambiar con facilidad su elemento flexible (cadena).

En cambio, a las transmisiones por cadenas se les reconoce como inconvenientes que:

♦ Pueden ser un poco ruidosas.

♦ Requieren de una lubricación adecuada.

♦ Presentan cierta irregularidad del movimiento durante el funcionamiento de la transmisión.

♦ Requiere de una precisa alineación durante el montaje y un mantenimiento minucioso.

En el caso de la transmisión por cadena, el movimiento y la fuerza se transmiten a cierta distancia de los engranes y se conserva el sentido de giro.

El tamaño de una cadena está representado por la separación entre ejes de los rodillos, llamada paso (P), existen en la serie BS (British Standart) los pasos: 3/8" (9,525mm), 1/2" (12,70mm), 5/8" (15,875mm), 3/4" (19,05mm), 1" (25,40mm), 1 1/4" (31,75mm), 1 1/2" (38,10mm), 1 3/4" (44,45mm) y 2" (50,80mm) que son los de uso más común.

Además las cadenas pueden ser de una, dos ó tres hileras de cadenas iguales en paralelo. A mayor paso y a mayor cantidad de hileras, la cadena resiste mayor carga.

Relación de velocidades

Para la relación de transmisión valen todas las ecuaciones deducidas para las poleas o para las ruedas dentadas, sin más que sustituir el diámetro de las poleas por el número de dientes de los piñones, así se cumple:TRANSMISION POR ENGRANES

Engranes:

Se denomina engranaje o ruedas dentadas al mecanismo utilizado para transmitir potencia de un componente a otro dentro de una máquina.

Utilidad

• Permite transmitir un movimiento giratorio entre dos ejes.

• Los ejes pueden ser paralelos, coincidentes o cruzados.

• Puede modificar las características de velocidad y sentido de giro.

Modo de funcionamiento

•En el modo de funcionamiento habitual de un engranaje, el piñón es el elemento que transmite el giro, desempeñando la función de rueda conductora mientras que la rueda realiza el movimiento inducida por el piñón haciendo éste el papel de rueda conducida.

Tipos de engranes

•Engranajes de dientes rectos

• Engranajes de dientes helicoidales

• Engranajes de dientes en V

•Engranajes epicicloidales

•Engranajes cónicos rectos

•Engranajes cónicos helicoidales

•Tornillo sin fin-corona

• Hipoide

•Engranaje helicoidal

Engranajes de dientes rectos

Son fáciles de fabricar, pero son muy ruidosos y producen vibraciones.

Son fáciles de fabricar, pero son muy ruidosos y producen vibraciones.

Se emplean cuando la potencia y el numero de revoluciones con que giran no es muy

grande. Los engranajes cilíndricos de dientes rectos se utilizan entre ejes paralelos que

no tengan que alcanzar velocidades elevadas. Estos engranajes forman parte de los

llamados trenes de engranajes (se llama tren de engranaje a la serie de ruedas piñones

necesarios para transmitir el esfuerzo y el movimiento entre dos ejes determinados)

Este tipo de engranaje es el más utilizado y se puede encontrar en cualquier tipo de

máquina relojes, electrodomésticos juguetes, automóviles, etc.

grande. Los engranajes cilíndricos de dientes rectos se utilizan entre ejes paralelos que

no tengan que alcanzar velocidades elevadas. Estos engranajes forman parte de los

llamados trenes de engranajes (se llama tren de engranaje a la serie de ruedas piñones

necesarios para transmitir el esfuerzo y el movimiento entre dos ejes determinados)

Este tipo de engranaje es el más utilizado y se puede encontrar en cualquier tipo de

máquina relojes, electrodomésticos juguetes, automóviles, etc.

Engranajes de dientes helicoidales

Sus dientes están inclinados respecto a su eje. Están engranando varios dientes a la vez, por

lo que hay menos posibilidades de rotura y menor ruido y vibraciones.

lo que hay menos posibilidades de rotura y menor ruido y vibraciones.

Los engranajes cilíndricos de dientes helicoidales pueden transmitir el movimiento entre ejes

paralelos o entre ejes que se cruzan en cualquier dirección. No obstante, las transmisiones

más corrientes se efectúan entre ejes paralelos y entre ejes que se cruzan perpendicularmente.

paralelos o entre ejes que se cruzan en cualquier dirección. No obstante, las transmisiones

más corrientes se efectúan entre ejes paralelos y entre ejes que se cruzan perpendicularmente.

Dadas sus características constructivas, los engranajes helicoidales permiten la transmisión de

pequeños esfuerzos pero con velocidades más uniformes, por contra su construcción resulta

más cara. Los podernos encontrar en trenes de engranajes, cadenas cinemáticas de

máquinas, cajas de cambio etc. Engranajes de dientes en V

Los dientes de los dos engranajes forman una especie de V. Los engranajes dobles son una

combinación de hélice derecha e izquierda. El empuje axial que absorben los apoyos o

cojinetes de los engranajes helicoidales es una desventaja de ellos y ésta se elimina por la

reacción del empuje igual y opuesto de una rama simétrica de un engrane helicoidal doble.

Engranajes epicicloidalesSe componen de una corona dentada interiormente , un piñón central y otros piñones mas

pequeños, denominados satélites que están unidos por portasatélites.

Se emplea en algunas centrales hidroeléctricas para aumentar y regular el número de

revoluciones del árbol que arrasa al alternador

Efectúan la transmisión de movimiento de ejes que se cortan en un mismo plano,generalmente

en ángulo recto, por medio de superficies cónicas dentadas. Los dientes convergen en el

punto de intersección de los ejes. Son utilizados para efectuar reducción de velocidad con ejes

en 90°.

Estos engranajes generan más ruido que los engranajes cónicos helicoidales. Se utilizan en

transmisiones antiguas y lentas. En la actualidad se usan muy poco.

Engranajes cónicos helicoidales

Se utilizan para reducir la velocidad en un eje de 90°. La diferencia con el cónico recto es que

posee una mayor superficie de contacto. Es de un funcionamiento relativamente silencioso.

Además pueden transmitir el movimiento de ejes que se corten. Los datos constructivos de

estos engranajes se encuentran en prontuarios técnicos de mecanizado.

Se utilizan en fresadoras especiales.

Tornillo sin fin-corona

Es un mecanismo diseñado para transmitir grandes esfuerzos, y como reductores de velocidad

aumentando la potencia de transmisión.

Generalmente trabajan en ejes que se cortan a 90º. No tiene reversible el sentido de giro.

Este mecanismo si transmite grandes esfuerzos es necesario que esté muy bien lubricado

para matizar los desgastes por fricción.

El mecanismo de sinfín-corona se utiliza para obtener grandes reducciones.

Se utilizan con mucha frecuencia para el desplazamiento de las mesas y los carros de

muchas máquinas herramienta, corno tornos, fresadoras, rectificadoras, etc.

Hipoide

Parecidos a los cónicos helicoidales, se diferencian en que el piñón de ataque esta

descentrado con respecto al eje de la corona. Esto permite que los engranajes sean

más resistentes. Este efecto ayuda a reducir el ruido del funcionamiento.

Se utilizan en maquinas industriales y embarcaciones, donde es necesario que los

ejes no estén al mismo nivel por cuestiones de espacio. Tiene la ventaja de ser muy

adecuado para las carrocerías de tipo bajo, ganando así mucha estabilidad

elvehículo. Su mecanizado es muy complicado y se utilizan para ello máquinas

talladoras especiales.

Engranaje helicoidal

Son la forma más simple de los engranajes cuyas flechas no se interceptan teniendo una

acción conjugada ( puede considerárseles como engranajes sinfín no envolventes), la acción

consiste primordialmente en una acción de tornillo o de cuña, resultando un alto grado de

deslizamiento en los flancos del diente.

El contacto en un punto entre diente acoplado limita la capacidad de transmisión de carga

para este tipo de engranes.

Estos pueden ser fabricados por cualquier máquina que fabrique engranajes helicoidales.